品质发现之旅 东芝电脑杭州工厂软件及辅助设备探秘

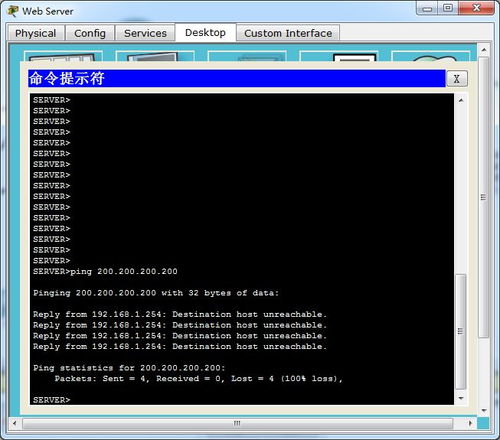

在东芝电脑杭州工厂的探访中,软件与辅助设备作为生产流程的关键组成部分,展现了品牌对品质的极致追求。工厂采用自主研发的生产管理软件系统,实时监控生产线各环节,确保每台电脑从零部件组装到成品测试都符合严格标准。软件系统集成了质量控制模块,通过数据分析预测潜在问题,大幅降低故障率。

辅助设备方面,工厂配备了高精度自动化机械臂和智能传感装置,协同完成主板焊接、屏幕贴合等精密工序。这些设备与软件系统无缝对接,实现生产数据的即时反馈与工艺参数动态调整。值得一提的是,工厂的检测辅助设备采用机器学习算法,能自动识别细微的外观瑕疵,其检测精度可达毫米级。

在软件升级维护方面,工厂建立了闭环优化机制。通过收集生产线实时数据,工程师可远程调试设备参数,软件系统会定期生成优化建议报告。这种软硬件深度融合的模式,使东芝电脑的直通率始终保持在行业领先水平。

此次探秘可见,东芝通过软件系统与智能辅助设备的协同创新,不仅提升了生产效率,更构建了覆盖全流程的质量保障体系,为消费者带来真正可靠的数字产品体验。

如若转载,请注明出处:http://www.itanquan360.com/product/16.html

更新时间:2026-03-03 09:20:11