将计算机视觉带入边缘机械设备 开启智能工业新纪元

随着人工智能与物联网技术的飞速发展,计算机视觉正逐渐从云端数据中心走向物理世界的“前线”——边缘机械设备。这一变革不仅意味着数据处理的位置迁移,更代表着工业自动化、质量控制、预测性维护等领域正迎来一场深刻的智能化革命。

一、从云端到边缘:为何要将计算机视觉部署于机械设备?

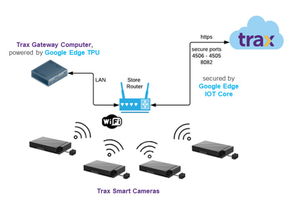

传统的计算机视觉系统多依赖云端服务器进行图像处理与分析,但这在工业场景中存在明显局限:网络延迟可能影响实时响应,带宽限制会制约高频图像传输,且数据隐私与安全性在云端模式下更易受到挑战。将计算机视觉能力直接集成到边缘侧的机械设备(如数控机床、机械臂、装配线机器人或农业收割机)中,则能实现“在数据产生的地方即时处理”。这带来了三大核心优势:

- 实时性:毫秒级的图像处理与决策,满足高速生产线上的即时检测与调整需求。

- 可靠性:减少对网络连接的依赖,在断网或弱网环境下仍能稳定运行。

- 隐私与成本:敏感数据(如产品设计细节)无需上传至云端,降低了数据泄露风险与网络传输成本。

二、核心应用场景:赋能机械设备“慧眼识珠”

当机械设备具备了“视觉感知”能力,其应用潜力被极大拓展:

- 智能质检与分拣:在生产线末端,集成视觉相机的机械臂能自动识别产品表面缺陷(如划痕、污渍),并实时将次品分拣剔除,大幅提升质检效率与一致性。

- 精准引导与操作:在物流仓储中,AGV(自动导引运输车)通过嵌入式视觉系统识别路径、避障及精准叉取货物;焊接机器人可视觉定位焊缝,实现自适应焊接。

- 预测性维护:通过持续监控设备关键部件(如齿轮、传送带)的图像,视觉算法能早期识别磨损、锈蚀或对齐偏差,在故障发生前触发维护警报,减少非计划停机。

- 人机协作安全:视觉传感器可实时检测工作人员是否进入危险区域,并及时调整机械设备的运动轨迹或速度,保障协同作业安全。

三、技术挑战与创新突破

尽管前景广阔,将计算机视觉部署于资源受限的边缘机械设备仍面临挑战:

- 算力与功耗平衡:边缘设备通常具有有限的处理器能力与严格的功耗要求。为此,轻量化神经网络模型(如MobileNet、EfficientNet)、模型剪枝、量化技术以及专用AI芯片(如NPU、边缘AI加速模块)的应用成为关键。

- 环境适应性:工业现场光照变化、粉尘、振动等干扰因素要求视觉系统具备强大的鲁棒性。结合多光谱成像、主动照明系统及数据增强算法,可提升模型在复杂环境下的表现。

- 系统集成与易用性:将视觉模块无缝嵌入现有机械设备的控制系统需要跨学科知识。模块化、可配置的边缘视觉解决方案以及低代码开发平台正在降低集成门槛。

四、未来展望:构建自主感知与决策的智能体

随着5G、边缘计算与AI芯片技术的协同演进,未来的边缘机械设备将不仅是“执行者”,更是具备自主感知、分析与决策能力的“智能体”。我们或将看到:

- 分布式智能网络:车间内众多边缘设备通过局部通信共享视觉数据与洞察,实现群体协同优化。

- 持续学习与自适应:设备能在运行中持续收集新数据,并利用联邦学习等技术在保护隐私的前提下更新模型,适应新产品或新工艺。

- 多模态融合:视觉信息与声音、振动、温度等传感器数据融合,构建更全面的设备健康与工况认知。

****

将计算机视觉带到边缘机械设备,是推动制造业、农业、物流等行业向智能化、柔性化转型升级的重要引擎。它让机器不仅“动手”,更学会“观察”与“思考”,从而在提升效率、保障质量与释放人力的道路上迈出坚实一步。这场始于边缘的视觉革命,正悄然重塑着工业生产的未来图景。

如若转载,请注明出处:http://www.itanquan360.com/product/59.html

更新时间:2026-03-06 02:18:06